Multidisciplinarna ekipa bo s strokovnim znanjem senzorjev, optike in plazemskih tehnologij opravljala raziskave potrebne za razvoj prototipa kompaktnega in zanesljivega senzorja za spremljanje hitrosti nanašanja v PECVD sistemih, zlasti za nanos tankih slojev silicijevega dioksida na polimerne substrate. Prototip bo validiran v realnem okolju (industrijski reaktor). Senzor bo boljši v primerjavis kremenovo mikrotehtnico (QCM), uporabniku prijazen in veliko cenejši, zato bo primeren za uporabo v industriji, zlasti v avtomobilski industriji. Znanje, pridobljeno v okviru projekta, bo zaščiteno s patentno prijavo. Če bo projekt uspešen, bo to omogočilo končno komercializacijo inovativnih senzorjev primernih za prodajo.

PECVD tehnika se je v preteklih desetletjih intenzivno proučevala. Še posebej zanimivo je nanašanje tanke zaščitne prevleke na površine polimernih substratov. Primeren prekurzor, kot npr. heksametildisiloksan (v nadaljevanju: HMDSO), vpuščamo v vakuumsko komoro, kjer so pritrjeni substrati. Če residualna atmosfera vsebuje dovolj vodne pare, lahko ta pomaga pri tvorbi silikatne plasti na površini polimera. V nasprotnem primeru je potrebno istočasno vpuščati kisik. V plinski plazmi, ki jo generiramo v vakuumski komori, se prekurzor disociira in šibko ionizira. Količina ogljika v nanosu je odvisna od razelektritvenih pogojev. V primeru, da je atmosfera skoraj brez kisika, nastane polimerna obloga podobna polimetildisiloksanu. V nasprotnem primeru, ko je veliko kisika, pa se deponira tanka plast iz kompaktnega silicijevega dioksida. Tehnika je posebej primerna za nanašanje tankih filmov na toplotno občutljive predmete, saj je gostota moči razelektritve nizka, pogosto blizu kW/m3 (le en Watt na liter), zato so toplotni učinki skoraj zanemarljivi.

Evropska industrija se sooča z močno konkurenco v državah s cenejšo delovno silo. Dolgoročni obstoj EU proizvajalcev je mogoč le z optimizacijo razpoložljivih tehnologij in razvojem primernejših/inovativnih rešitev. V tem primeru je potrebno hitrost nanašanja zaščitnih plasti izboljšati z optimizacijo PECVD parametrov. Ena izmed možnih rešitev bi lahko bilo povečanje tlaka (in moči) ob nanašanju, toda to ni izvedljivo, ker vodi k nastanku prašne plazme, kar povzroča slabo kakovost nanosa. Druga rešitev pa je optimizacija razelektritvene konfiguracije. To pa je izvedljivo le, če se hitrost nanašanja v PECVD procesu stalno meri z enostavno in zanesljivo tehniko.

V sklopu projekta bo razvit senzor, ki bo neposredno uporaben v velikih PECVD reaktorjih. Senzor mora biti uporabniku prijazen, poceni in zanesljiv. Za dosego teh ciljev bomo izvedli obsežno znanstveno delo, kjer bomo našo hipotezo najprej potrdili v eksperimentalnih reaktorjih, kjer so vsi parametri znani in jih je možno enostavno spreminjati, nato pa v velikem industrijskem reaktorju.

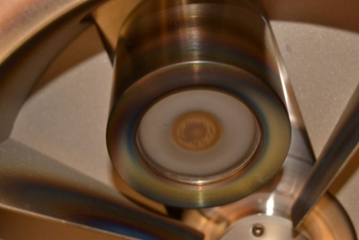

Znanstveni preboj tega projektnega predloga je popolnoma nov pristop k merjenju hitrosti nanašanja silikatnih prevlek med delovanjem PECVD reaktorja. Pokazali bomo, da je hitrost nanašanja mogoče izmeriti ob uporabi refleksije laserskega žarka na koncu optičnega vlakna s pomočjo natančnega detektorja s posebej izdelano namensko elektroniko. Inovativna metoda in naprava bosta najprej zaščiteni z mednarodno patentno prijavo; znanstveni vidiki pa bodo nato objavljeni v vrhunskih revijah na področju senzorjev in plazemske znanosti.

Faze projekta:

DS1: Priprava konceptualne zasnove.

DS2: Koncept bomo preverili z uporabo eksperimentalnega reaktorja z magnetronskim naprševanjem.

DS3: Signalno razločevanje: Komercialni instrumenti bodo nadomeščeni z namensko elektroniko.

DS4: Meritve in testiranje z optičnim vlakenskim senzorjem v majhnem plazemskem reaktorju ob vpuščanju HMDSO-ja in kisika.

DS5: Več točkovno testiranje z najmanj 10 senzorji znotraj industrijske komore.

DS6: Karakterizacija nanešenih filmov z različnimi tehnikami: SIMS, XPS, AFM, SEM.

Trajanje projekta: 1.7.2019 – 30.6.2022 Projekt je financiran s strani:ARRSLogo 2016

Vodja projekta: red. prof. ddr. Denis Đonlagić

Sodelujoče raziskovalne organizacije in raziskovalci:

University of Maribor, Faculty of Electrical Engineering and Computer Science:

– full prof. ddr. Denis Đonlagić (SICRIS)

– asist. dr. Matej Njegovec (SICRIS)

– asist. prof. dr. Simon Pevec (SICRIS)

– asist. dr. Vedran Budinski (SICRIS)

Institute “Jožef Stefan”:

– full prof. dr. Miran Mozetič (SICRIS)

ELVEZ, proizvodnja kabelske konfekcije in predelava plastičnih mas, d.o.o.

NELA, razvojni center za elektroindustrijo in elektroniko, d.o.o.

Beneficiary/Co-funding org.:

Iskra d.d. PE kondenzatorji (Semič)